HANDS는고객의 안전과 만족을 위해 확실한 신뢰성 검증을 실현하고 있습니다.

-

01엄격한 신뢰성 시험

고객의 안전을 최우선으로 최고 수준의

엄격한 신뢰성 시험를 실시하고 있습니다. -

02장착 성능에 부합하는 검사

제품의 장착 성능에 부합하는 검사 공정을

거쳐 제품을 생산하고 있습니다.

엄격한 신뢰성 시험

재료 시험

- 시험 목적 AL 합금의 성분, 열처리, 불순물, 주조 조건 등에 의해 물리적 특성이 변하는 것을 관리하기 위한 시험

- 시험 종류 성분시험, 인장시험, 경도시험, 비중시험, X-ray

-

시험설비성분분석기

전기나 열에너지로 시료를 발광시켜서, 그때 방출되는 스펙트럼을 분석하여 합금원소 성분비를

측정하는 설비 -

시험설비UTM(만능재료시험기)

재료에 인장력을 가해 강도, 연신율 등을 측정하는 설비

-

시험설비브리넬 경도 시험기

재료를 일정한 시험 하중으로 압연시켜 압흔의 지름을 경도값으로 환산하여 브리넬 경도값을

측정하는 설비 -

시험설비비중 시험기

재료 시편의 수소가스 함유량을 확인하기 위해 비중을 측정하는 장비

-

시험설비X-ray

X-선을 이용하여 제품을 파괴 하지 않은 상태로 내부 결함을 검출하는 설비

내구시험

- 시험 목적 휠의 내구 품질 검증 및 신뢰성 확보

- 시험 종류 충격, 굽힘, 주행, 바이엑슬, 카스, 염수분무, 필리폼 시험 등

-

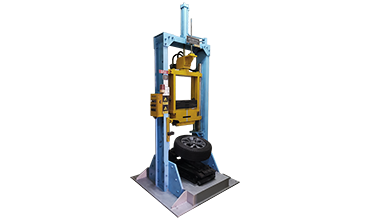

시험 설비충격시험기(13도)

차량 주행시 돌발적으로 휠에 가해지는 충격에 대한 내구성 재현 시험

-

시험 설비충격시험기(30도 / 90도)

차량 주행시 돌발적으로 휠에 가해지는 충격에 대한 내구성 재현 시험

-

시험 설비굽힘시험기

차량의 코너 주행시 휠에 가해지는 피로부하에 대한 내구성 재현 시험

-

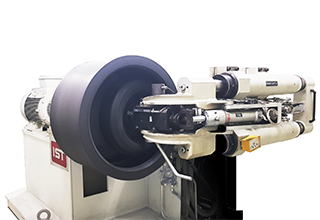

시험 설비주행시험기

차량의 직선 주행시 휠에 가해지는 피로부하에 대한 내구성 재현 시험

-

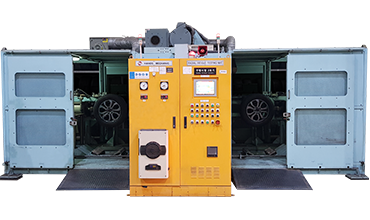

시험 설비바이엑슬시험기

차량의 실차 주행과 유사한 도로조건을 프로그래밍하여 굽힘과 주행시험을 동시에 재현하는

복합 내구 시험 -

시험 설비카스시험기 / 염수분무시험기

염분, 산성비, 제설제 등 외부 환경 영향에 대해 휠의 도장 품질을 검증하는 촉진 부식 재현 시험

-

시험 설비필리폼시험기

고온, 다습한 외부 환경 영향에 대해 휠의 도장 품질을 검증하는 부식 재현 시험

장착 성능에 부합하는 검사

성능 검사

- 검사 목적 제품이 규격에 맞게 제작되어 자동차에 장착시 요구하는 기능을 구현할 수 있는지 검증하는 시험

- 검사 종류 치수 및 형상 검사, 밸런스&런아웃 검사

-

검사설비3차원 측정기

제품의 가로, 세로, 높이의 치수 · 형상을 측정하는 기기

-

검사설비조도 측정기

제품 표면의 미세한 요철의 정도를 측정하는 기기

-

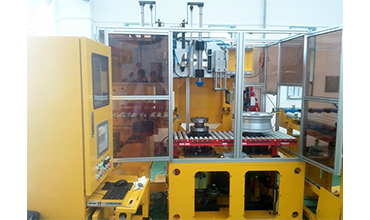

검사설비밸런스 & 런아웃 측정기

제품 회전시 무게 불평형량 및 진동을 측정하는 기기